SCROLL

SCROLL

RTGMSとは理研計器独自のガス検知警報器や熱量計を

組み合わせたセミオーダーのシステムです。

既存のガス検知警報器や熱量計を組み合わせる事でお客様のご要求にあった

製品に仕上げることが可能となりました。

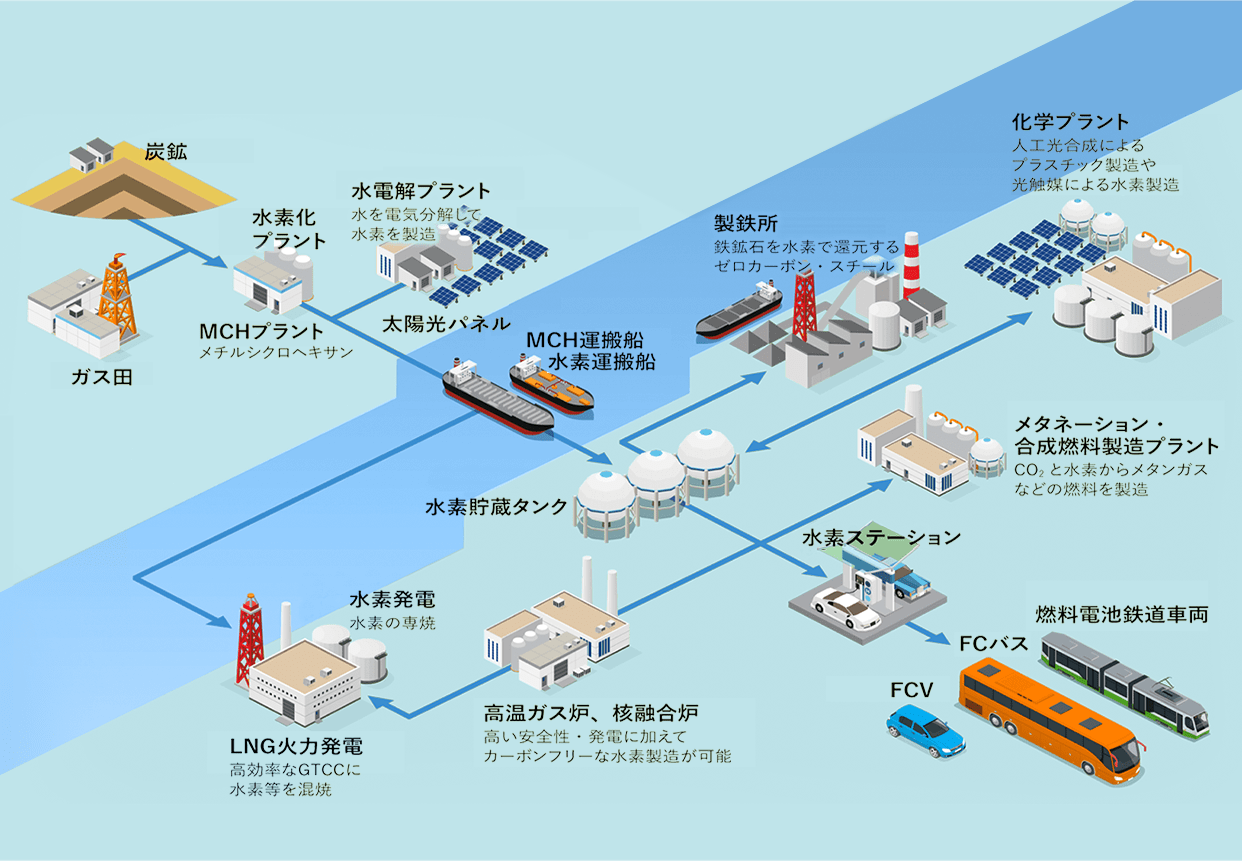

RTGMSが活躍している

フィールドの一例

ガス検知警報器、熱量計の運用ノウハウがあるので、採用した場合、下記のようなメリットがあります。

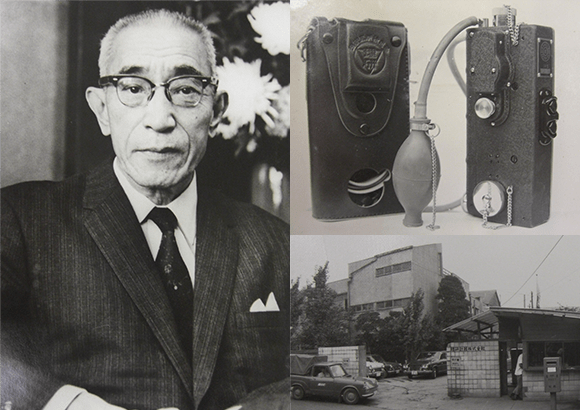

当社は、1939年

半導体・液晶工場、石油コンビナート、製鉄所、各種タンカー、石油備蓄基地、地下ガス施設、火山等々における作業の安全や

第2代社長 辻二郎(1896~1968)

当社は、2019年3月15日に

海外に関係会社や販売店のネットワークを豊富に所有しており、

多くの地域で当社の製品を安心してご利用いただけます。

これらをお伝えいただければ、検討の上で2週間で可否と概算金額をお知らせいたします。

>お問い合わせ