技術資料

ガス検知器ではガス種や濃度により様々なセンサが使用されており、理研計器のガス検知器で使用している主なセンサ原理について説明しています。また、可燃性ガス検知器で必要とされる、防爆構造とはどの様なものであるか、技術的情報を掲載しています。

ガス検知器ではガス種や濃度により様々なセンサが使用されており、理研計器のガス検知器で使用している主なセンサ原理について説明しています。また、可燃性ガス検知器で必要とされる、防爆構造とはどの様なものであるか、技術的情報を掲載しています。

ニューセラミック式

光波干渉式

接触燃焼式

半導体式

熱線型半導体式

熱伝導式

定電位電解式

隔膜ガルバニ電池式

非分散型赤外線式

隔膜分離型定電位電解式

検知テープ式

光イオン化式

熱粒子化式

炎検知器

差分吸収分光法

イオンモビリティースペクトロメトリー

回折・蛍光X線分析装置

低エネルギー電子計数方式

石油精製工場や化学プラントなど、爆発のおそれのあるガスや蒸気あるいは粉塵が大気中に存在している、または存在するおそれがある場所において、爆発を誘引しないよう技術的な対策(防爆構造)をとることを防爆といい、その対策を講じた機器のことを防爆機器といいます。

『着火源』『可燃物(可燃性ガスなど)』『支燃性ガス(酸素など)』を「燃焼・爆発の三要素」と呼んでいます。 いずれか1つでも欠けると爆発は起こりません。

着火源

+可燃物

+酸素

=爆発・火災

※着火源:火炎、静電気、衝撃、温度、火花、電磁波など

※可燃物:粉塵(固体)、蒸気(液体)、ガス(気体)など

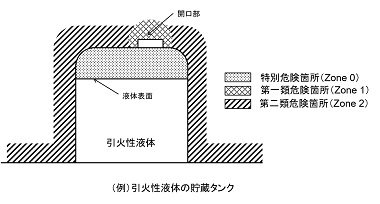

電気機器の構築、設置および使用に対する、特別な予防措置を必要とするような量の爆発性雰囲気が

①存在する(恐れがある)場所

⇒ 危険場所(防爆エリア)

②存在しない場所

⇒ 非危険場所(非防爆エリア)

当社ガス検知器で採用している防爆構造は、以下の3種類です。

| 危険場所 | 防爆構造 | 備考 |

|---|---|---|

| 特別危険箇所(Zone) | 本質安全防爆構造(ia) | |

| 樹脂充填防爆構造(ma) | ||

| 第一類危険箇所(Zone 1) | 耐圧防爆構造(d) | 特別危険箇所(Zone 0)で使用される防爆構造のものも使用可。 |

| 内圧防爆構造(px, py) | ||

| 安全増防爆構造(e) | ||

| 油入防爆構造(o) | ||

| 本質安全防爆構造(ib) | ||

| 樹脂充填防爆構造(mb) | ||

| 特殊防爆構造(s) | ||

| 第二類危険箇所(Zone 2) | 本質安全防爆構造(ic) | 特別危険箇所(Zone 0)及び第一類危険箇所(Zone 1)で使用される防爆構造のものも使用可。 |

| 非点火防爆構造(nA, nC, nR) | ||

| 樹脂充填防爆構造(mc) | ||

| 内圧防爆構造(pz) |

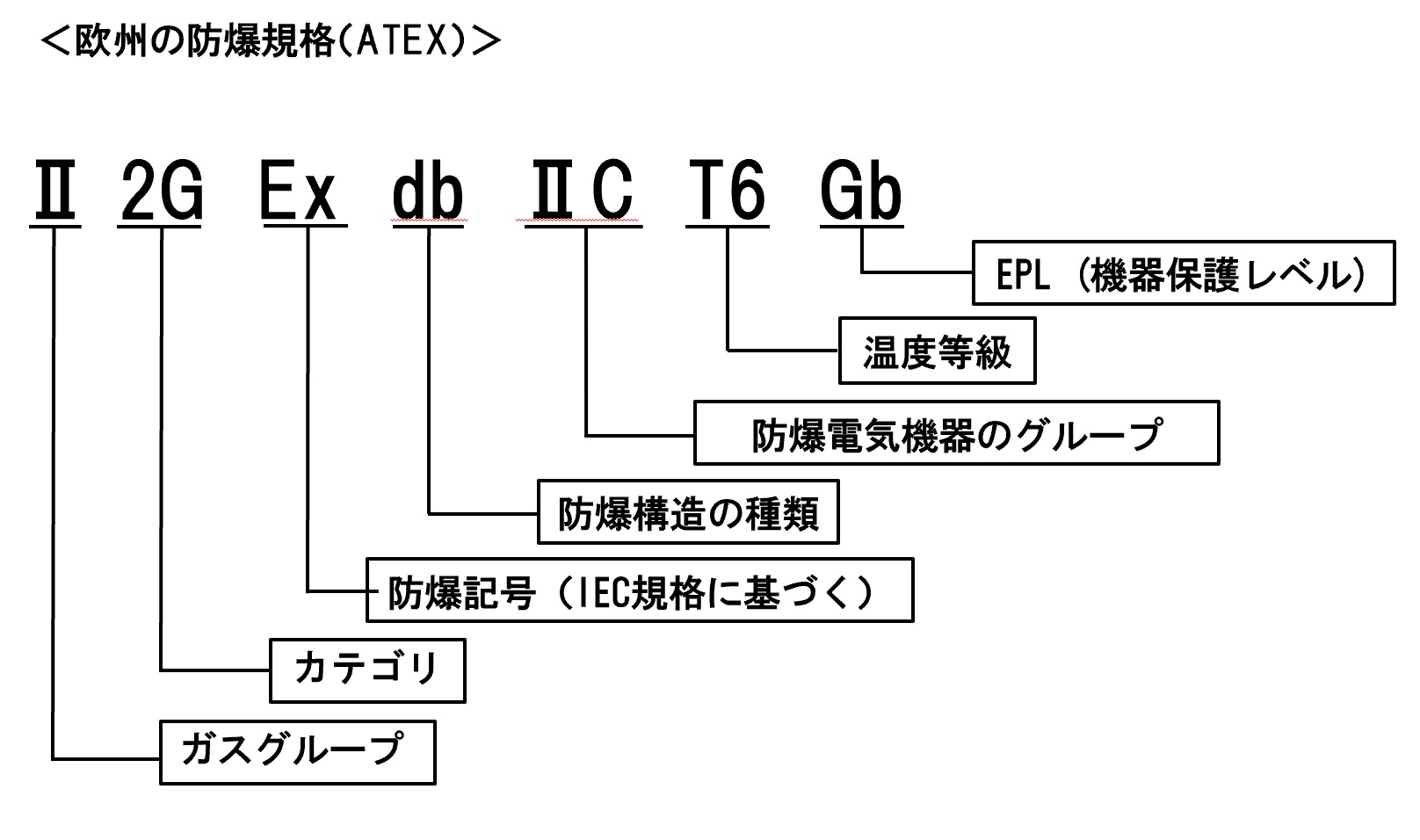

表1 グループとカテゴリの関係

| グループ | カテゴリ (94/4/EC) |

ゾーン | 爆発性雰囲気の存在 | |||

|---|---|---|---|---|---|---|

| Group Ⅰ (炭坑) |

M1 | 存在(メタン、粉塵) | ||||

| M2 | 存在の恐れがある(メタン、粉塵) | |||||

| Group Ⅱ | 1G | Zone 0 | 連続して、頻繁に、あるいは長期にわたり存在 | |||

| 2G | Zone 1 | 通常運転時に断続的に存在(可能性がある) | ||||

| 3G | Zone 2 | 時折、あるいは短期間しか存在しない (通常運転には存在しない) |

| 本質安全防爆構造 | i(ia, ib) |

| 耐圧防爆構造 | d(da, db) |

| 内圧防爆構造 | p |

| 安全増防爆構造 | e |

| 樹脂充填防爆構造 | m |

| 非点火防爆構造 | n |

| 油入防爆構造 | o |

| 特殊防爆構造 | s |

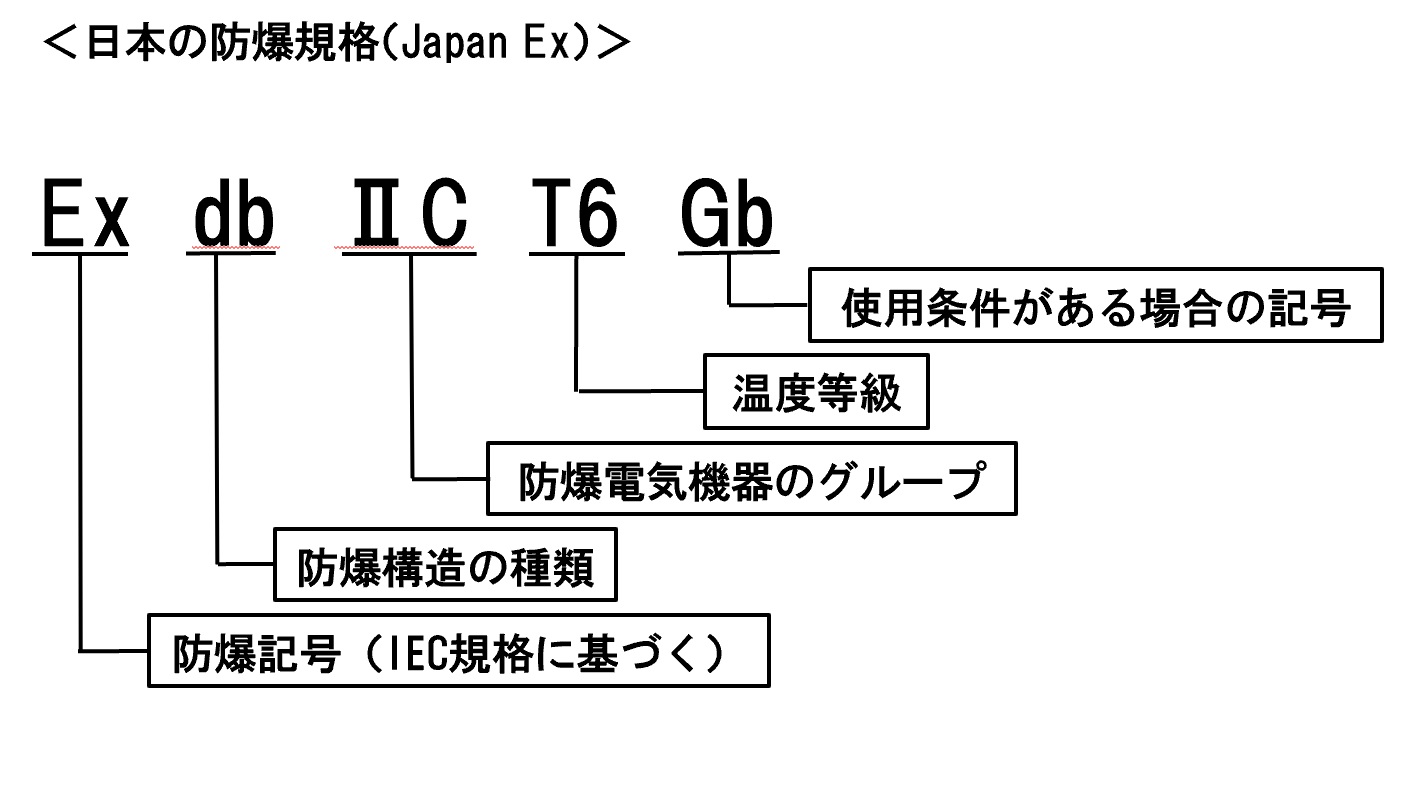

防爆電気機器のグループ

防爆電気機器のグループ(IIA,IIB,IIC)は、耐圧防爆構造と本質安全防爆構造の電気機器によって、それぞれ「最大安全すきま」と「最小点火電流」とに分類されます。(表3参照)

表3 防爆電気機器の防爆等級と分類

| 爆発等級 | 耐圧防爆構造 | 本質安全防爆構造 |

|---|---|---|

| ガス又は蒸気の最大安全すきまの範囲 | ガス又は蒸気の最小点火電流比の範囲 | |

| ⅡA | 0.9mm以上 | 0.8を超えるもの |

| ⅡB | 0.5mmを超え0.9mm未満 | 0.45以上0.8以下 |

| ⅡC | 0.5mm以下 | 0.45未満 |

※最小点火電流比はメタンの最小点火電流を基準として示されています。

【最大安全すきま】

最も火炎逸走しやすい混合ガスを用いて所定の試験容器の内部の混合ガスに発火したとき、耐圧防爆試験容器の接合部(奥行き25mm)を通って爆発の火炎が外部の混合ガスに伝播しなくなる接合部のすきまの最大値をいう。

【最小点火電流】

最も点火しやすい混合ガスを用いて火花点火試験を行ったこき、点火を生ずる誘導性回路又は抵抗性回路の電流の最小値をいう。

温度等級

電気機器の最高表面温度、もしくは可燃性ガス蒸気の発火温度に基づいて分類されます。可燃性ガス蒸気には それぞれ固有の発火温度があり、国際的に発火温度の測定方法をIEC 60079-20-1「ガス及び蒸気分類試験方法・データ」で定め、その測定方法にて測定した値を一般的に使用するようにしています。(表4参照)表4 温度等級と発火温度

| 電気機器の最高表面温度 | 温度等級 | 可燃性ガス蒸気の発火温度 |

|---|---|---|

| 450℃以下 | T1 | 450℃を超えるもの |

| 300℃以下 | T2 | 300℃を超え450℃以下 |

| 200℃以下 | T3 | 200℃を超え300℃以下 |

| 135℃以下 | T4 | 135℃を超え200℃以下 |

| 100℃以下 | T5 | 100℃を超え135℃以下 |

| 85℃以下 | T6 | 85℃を超え100℃以下 |

【発火温度】

可燃性ガス蒸気と空気との混合ガスが所定の条件の下で加熱面に接合したとき、発火が起こる加熱面の最低温度をいう。

EPL(Equipment Levels / 機器保護レベル)

表5 EPLの説明

| EPL | 保護性能 | 通常運転可能ゾーン |

|---|---|---|

| Ga | 「非常に高度な保護」 二つの独立した防爆機能によって二重に保護される、又は2故障が互いに独立して起こったときでも防爆性能を維持する。 ・単独でGaとなる機器:本質安全防爆構造"ia" ・二つの独立した防爆構造:Gb同士の機器を組み合わせる。 |

Zone 0 |

| Gb | 「高度な保護」 通常動作においても防爆性能を維持し、及び頻繁に防爆性能的に厳しい外乱が発生し又は通常使用で起こりえる故障を考慮した場合においても防爆性能を維持する。 ・本質安全防爆構造"ib"、耐圧防爆構造"d"など |

Zone 1 |

| Gc | 「向上された保護」 通常動作する場合にのみ防爆性能を維持する。 ・タイプn機器 |

Zone 2 |

代表的な可燃性ガス蒸気に対するガス検知器のグループと温度等級

| 温度等級 グループ |

T1 | T2 | T3 | T4 | T5 | T6 |

| ⅡA | アセトン アンモニア イソブタン エタン 酢酸 酢酸エチル トルエン ベンゼン メタン |

酢酸イソペンチル 無水酢酸 ブタン プロパン メタノール |

ヘキサン | アセトアルデヒド | ||

| ⅡB | 一酸化炭素 | エタノール エチレン エチレンオキシド |

||||

| ⅡC | 水素ガス 水素 |

アセチレン | 二硫化炭素 |

<参考文献>

労働安全衛生総合研究所技術指針JNIOSH-TR-No.44:2012(独立行政法人労働安全衛生総合研究所刊)